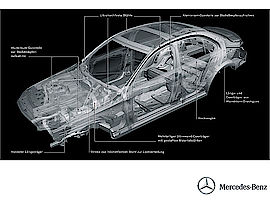

Weniger Gewicht, überragende Steifigkeit für ein hervorragendes Fahrverhalten bei gleichzeitig bestem Geräusch- und Schwingungskomfort sowie hohe Crashsicherheit – dafür legt die Rohbaukarosserie der neuen C-Klasse eine innovative Basis, die zudem neue Bestwerte im Verbrauch ermöglicht.

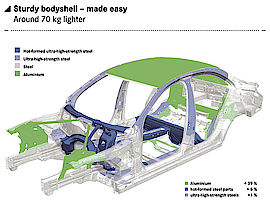

Leichtere Automobile sind effizienter. Deshalb hat Mercedes-Benz das Gewicht der künftigen C-Klasse deutlich gesenkt. Dank intelligentem und innovativem Leichtbau ist die Aluminium-Hybridkarosserie um etwa 70 kg leichter gegenüber einer herkömmlichen Fertigung aus Stahl. Das Gesamtgewicht des Fahrzeugs sinkt sogar um etwa 100 Kilogramm im Vergleich zum Vorgänger, was zu einem Minderverbrauch von bis zu 20 Prozent ohne Leistungsverlust führt. Damit wird die neue C-Klasse zum „Leichtbau-Leader“ in ihrem Segment.

Diesen Technologiesprung bewältigt Mercedes-Benz vor allem durch eine komplette Neukonstruktion und die für eine Großserie außergewöhnlich umfangreiche Verwendung von Aluminium, warmumgeformten Stahlteilen sowie ultrahochfesten Stählen. Der Anteil dieser Werkstoffe ist deshalb gegenüber dem erfolgreichen Vorläufer deutlich angestiegen.

| | Vorgänger-Baureihe | Neue C-Klasse |

| Aluminium (Blech und Guss) | 9 % | 48 % |

| Warmumgeformte Stahlteile | 3 % | 8 % |

| Ultrahochfeste Stahlbleche | 3 % | 4 % |

Allein durch die Verwendung dieser Materialien konnte die Rohbaustruktur gegenüber der Vorgänger-Limousine rund 40 Kilogramm leichter gestaltet werden. Außerdem ist nahezu die gesamte Außenhaut, bestehend aus Vorderkotflügel, Motorhaube, Heckdeckel, Türen und der Dach-Beplankung, aus Aluminiumblech gefertigt und trägt so zusätzlich zur Gewichtseinsparung bei.

Weitere Vorteile – sowohl in puncto Gewicht als auch hinsichtlich anderer wichtiger Karosserieeigenschaften – erzielten die Rohbau-Ingenieure durch intelligenten Konzeptleichtbau. Dabei haben sie jedes Detail optimal neu konstruiert und keineswegs Stahl einfach durch Aluminium ersetzt. Denn die Zielvorgabe verlangte nicht nur weniger Kilogramm, sondern auch einen Rohbau, der in vielerlei anderer Hinsicht neue, anspruchsvolle Maßstäbe setzt, mit bisher in diesem Segment nicht gekannter Performance – beispielsweise den Einleitungssteifigkeiten des Fahrwerks in die Karosserie oder bei den NVH-Eigenschaften (Noise, Vibration, Harshness). Dies trägt im Wesentlichen zur Optimierung der Abrollgeräusche bei.

Der direkte Weg dazu führte über neue Rohbaukonzepte. Die Konstrukteure nutzten die gegenüber Stahl größere Gestaltungsfreiheit, die Aluminium-Druckguss beispielsweise erlaubt. So besteht die Karosserie aus neun großen Gussbauteilen. Außerdem konnten sie unter anderem verschiedene Bauteile in einem einzigen Druckguss-Bauteil integrieren und zusammenführen, die bei herkömmlichen Stahlkonstruktionen aus mehreren Stahlkomponenten zusammengesetzt werden müssen. Auf diese Weise lassen sich eine Vielzahl von Funktionen in einem Bauteil abbilden und die Bauräume optimal nutzen. Alle Stoßdämpfer werden sowohl im Vorbau wie auch im Heckwagen von steifen Alugussbauteilen aufgenommen.

Zu den weiteren konstruktiven Details zählen größere Querschnitte sowie genau berechnete stabilisierende Versickungen in Boden und Stirnwand. Zur festen Verbindung der Teile werden in großem Umfang hochfeste Kleber eingesetzt. Auch das trägt zu einer größeren Steifigkeit der Karosserie bei.

Karosserie und Rohbau übertreffen die für Mercedes-Benz traditionell hervorragenden Werte der Gesamtfahrzeugsteifigkeit deutlich und setzen einen neuen Bestwert in diesem Segment. Dadurch wurden die hochgesteckten Ziele hinsichtlich Fahrdynamik und –Geräuschniveau sogar noch übertroffen.

Sicherheit hat Vorrang

Die Karosserie ist auf eine beispielhafte Crashsicherheit ausgelegt. Die Limousine erfüllt nicht nur alle aktuellen nationalen Gesetze, sondern auch alle Ratinganforderungen sowie die darüber hinausgehenden Mercedes-Benz internen Sicherheitsanforderungen, die sich am realen Unfallgeschehen orientieren.

Kern ist eine hochstabile Sicherheitsfahrgastzelle. Sie besteht vor allem aus höchst- und ultrahochfesten Stahlblechen und Blechen mit beanspruchungs-gerecht gestufter Wanddicke.

Sie ist umgeben von gezielt berechneten und in der Praxis erprobten Deformationszonen, die dank optimierter Kraftpfade und einer Kombination aus Aluminium-Gussteilen mit ultrahochfesten Werkstoffen hervorragende Ergebnisse bei den Aufpralltests (z. B. Euro NCAP und U.S. NCAP) liefern und die maximale Sicherheit der Insassen gewährleisten.

Die Crashstruktur des Vorderwagens setzt sich im Wesentlichen aus drei Komponenten zusammen:

- Die vorderen Längsträger sind mit dem Achs- und Motorträger aus hochfestem Stahl verschraubt und nach vorne und hinten verlängert, um gezielt Kräfte in die Bodenstruktur einzuleiten. Im Fall eines schweren Frontalaufpralls verformt sich der Integralträger definiert, um Intrusionen in die Fahrgastzelle zu vermeiden.

- Als mittlere Aufprallebene wurden die Vorbau-Hauptlängsträger in ihrer Geometrie zur Verbesserung der Crash-Kinematik weiter-entwickelt. Dank der hier neu eingesetzten Fügetechnik „Laser-schweißen“ konnten unter anderem Verstärkungsteile eingebracht werden. Sie reduzieren zusätzlich das Gewicht und tragen wesentlich zu Verbesserung der Steifigkeit bei. Prallelemente in Verlängerung der seitlichen Längsträger nach vorn in Richtung Vorderräder dienen der frühzeitigeren Abstützung beim Frontalaufprall.

- Zusätzliche Radlaufverstärkungen bilden ein drittes, oberhalb der vorderen Längsträger angeordnetes Tragwerk zur weiteren Anhebung des Formänderungswiderstands im Fall von Frontalkollisionen.

Ein gebogenes IHU-Rohr und Aluminiumguss-Konsolen mit zusätzlichen Streben, die bisher nur in Cabrios eingesetzt wurden, schließen das Frontmodul ab. Eine zusätzliche Strebe aus höchstfestem Stahl zwischen Dämpferdom und Windschutzquerträger auf der Fahrerseite dient zur Lastverteilung der Kräfte der oberen Längsträgerebene und zur Reduzierung der Lenkungs- und Pedalrückverschiebungen.

Der Heckbereich ist in Aluminium-Hybrid-Bauweise mit Längs- und Querträgerbauteilen aus Aluminium-Druckguss sowie hochfesten Stählen ausgeführt. Abgestufte Blechdicken der hinteren Bodenlängsträger sorgen für ein gezieltes Deformationsverhalten bei einem Heckaufprall.

Verstärkungsprofile im Bereich der Bordkante und in Stoßfängerhöhe steigern die Steifigkeit und Festigkeit der Aluminiumtüren. Die Griffbereiche sind durch ringförmig verlaufende Verstärkungsmaßnahmen zusätzlich geschützt. Die Seitenwandstruktur ist vor allem mit warmumgeformten ultrahochfesten Materialien verstärkt. Das führt zu einem optimalen Insassenschutz im Fall eines Seitenaufpralls, wobei insbesondere die B-Säule Konzeption einen hervorragenden Beitrag leistet. Front- und Heckend sind demontierbar und sorgen so für optimale Reparaturfreundlichkeit.